Como cromar rolos industriais?

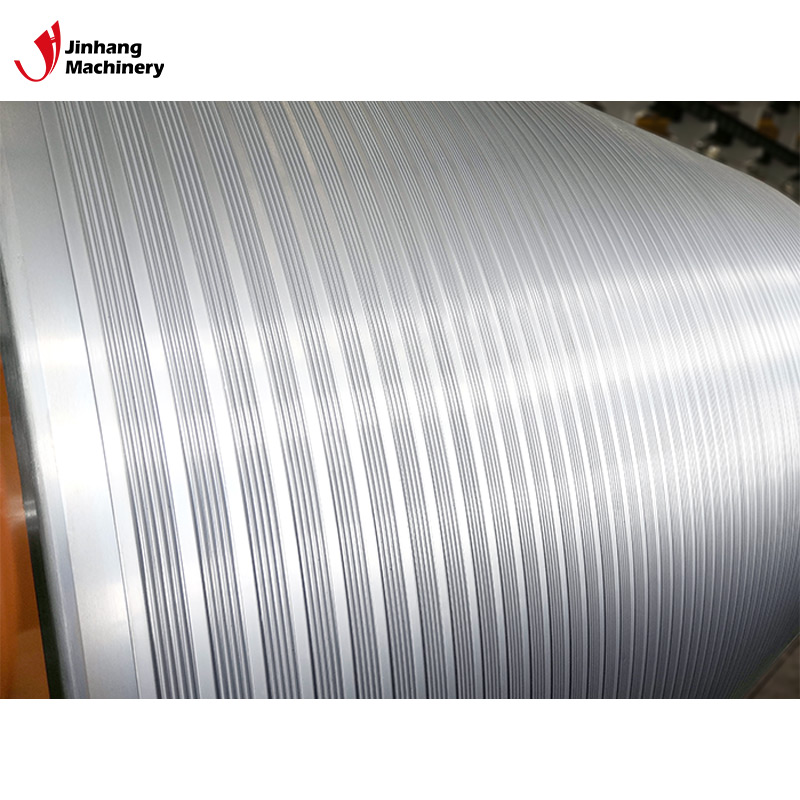

Rolos industriaissão componentes vitais em muitos setores de manufatura e indústria pesada, e estão sujeitos a mudanças significativas de pressão, fricção e temperatura durante a produção. Para estender a vida útil dos rolos industriais e melhorar seu desempenho, o processo de cromagem é frequentemente usado para aumentar a resistência ao desgaste, resistência à corrosão e dureza da superfície dos rolos industriais. A cromagem não apenas melhora significativamente a eficiência do uso do rolo, mas também reduz os custos de manutenção e o tempo de inatividade da produção.

Então, quais são as etapas específicas para cromagem de rolo industrial? Quais são os principais fatores aos quais é preciso prestar atenção durante o processo de cromagem? Este artigo explicará a você em detalhes todo o processo de cromagem de rolo industrial.

O que significa cromagem?

Cromagem é um método de depósito de cromo metálico na superfície de um substrato por meio de um processo de galvanoplastia. Este processo usa um processo de eletrólise para reduzir os íons de cromo dissolvidos na solução de galvanoplastia e anexá-los ao substrato para formar uma camada uniforme de cromo. O processo de cromagem é frequentemente usado para tratamento de superfície de rolos industriais para melhorar sua resistência ao desgaste, resistência à corrosão e dureza de superfície, estendendo assim sua vida útil.

Qual é o princípio básico da cromagem?

O princípio básico do revestimento de cromagem é a reação eletroquímica. Na célula eletrolítica, o rolo industrial serve como cátodo, e os íons de cromo na solução de cromato são reduzidos a cromo metálico sob a ação do campo elétrico e depositados na superfície do rolo. O ânodo é geralmente feito de um material insolúvel, como chumbo ou uma liga de chumbo, e é responsável por fornecer a corrente e manter a concentração de íons de cromo no banho de revestimento.

Quais são as classificações da cromagem?

Dependendo da aplicação, a cromagem pode ser dividida em cromagem decorativa, cromagem dura e cromagem de reparo. Os rolos industriais geralmente usam cromagem dura. Este revestimento tem uma grande espessura e dureza extremamente alta, e é adequado para ocasiões que exigem alta resistência ao desgaste e alta resistência à corrosão.

Como cromar rolos industriais?

Etapas específicas para cromagem industrial por rolo:

1. Preparação da superfície

2. Preparação do tanque de galvanoplastia

3. Processo de galvanoplastia

4. Pós-processamento

preparação da superfície

A preparação da superfície é um primeiro passo crucial no processo de cromagem. Geralmente, há impurezas como óxidos, óleo, poeira, etc. na superfície de rolos industriais não tratados. Se essas impurezas não forem completamente removidas, a adesão e a uniformidade da camada de cromagem serão afetadas.

● Desengorduramento: Primeiro, a superfície do rolo precisa ser desengordurada, geralmente usando solução alcalina ou solvente orgânico para remover manchas de óleo e poluentes orgânicos. Após o desengorduramento, enxágue bem a superfície do rolo com água para evitar que resíduos afetem o processamento subsequente.

● Decapagem: Após o desengorduramento, os rolos precisam ser decapados para remover óxidos e ferrugem da superfície. Os agentes de decapagem comumente usados incluem ácido sulfúrico, ácido clorídrico ou ácido fluorídrico. Após a decapagem, a lavagem com água também é necessária para remover resíduos de ácido.

● Polimento: Em alguns casos, especialmente quando a superfície do rolo requer uma lisura extremamente alta, é necessário polimento mecânico ou polimento eletroquímico para obter uma superfície lisa. O polimento remove pequenos arranhões e irregularidades da superfície, tornando a camada de cromo mais uniforme.

Preparação do banho de galvanoplastia

O tanque de galvanoplastia usado para cromagem é geralmente um recipiente feito de material resistente à corrosão com uma solução de galvanoplastia dentro. A composição da solução de galvanoplastia é um fator crucial no processo de cromagem. Geralmente consiste em ácido crômico, ácido sulfúrico e outros aditivos. Esses ingredientes trabalham juntos para garantir a estabilidade do processo de cromagem e a qualidade do revestimento.

● Preparação da solução de galvanoplastia: De acordo com os requisitos do processo, dissolva o ácido crômico e o ácido sulfúrico em água deionizada em uma certa proporção. Normalmente, as concentrações de ácido crômico e ácido sulfúrico são 250 g/L e 2,5 g/L, respectivamente. De acordo com diferentes tipos de rolos industriais e requisitos de espessura de revestimento, a fórmula da solução de galvanoplastia pode ser ajustada.

● Controle de temperatura do banho de galvanoplastia: A temperatura da solução de galvanoplastia tem grande influência na qualidade do revestimento de cromo. Normalmente, a temperatura da solução de galvanoplastia é mantida entre 50-60 graus Celsius para garantir a atividade dos íons de cromo e a uniformidade da camada de revestimento.

Processo de galvanoplastia

Após a preparação da superfície do tanque de galvanoplastia e do rolo industrial ser concluída, inicia-se a etapa principal do processo de galvanoplastia: a galvanoplastia do rolo industrial.

● Controle de densidade de corrente: A densidade de corrente é um fator importante na determinação da velocidade de cromagem e da qualidade do revestimento. Em termos gerais, a densidade de corrente é controlada entre 20-50 amps/decímetro quadrado. Uma densidade de corrente muito alta pode causar fragilização do revestimento, enquanto uma densidade de corrente muito baixa pode reduzir a dureza e a adesão do revestimento.

● Tempo de galvanoplastia: O tempo de galvanoplastia afeta diretamente a espessura do revestimento. Em termos gerais, a espessura da camada de galvanoplastia de cromo duro está entre 10-500 mícrons, e o tempo específico depende da espessura de galvanoplastia necessária. Galvanização por muito tempo pode causar rachaduras ou descascamento do revestimento, portanto, é necessário um controle preciso.

● Reversão de polaridade: Durante o processo de galvanoplastia, para melhorar a uniformidade e a adesão da camada de cromagem, a reversão de polaridade pode ser realizada, ou seja, o cátodo é alterado para o ânodo em um curto período de tempo. Esta operação pode remover possíveis defeitos locais na superfície e melhorar a qualidade do revestimento.

Pós-processamento

Após a conclusão da galvanoplastia,rolos industriaisprecisa passar por uma série de etapas de pós-processamento para garantir que o desempenho da camada de cromagem atenda aos requisitos esperados.

● Tratamento de passivação: Embora a camada de cromagem tenha alta dureza e forte resistência ao desgaste, ainda pode haver pequenos pontos ativos na superfície, que são propensos à corrosão local. O tratamento de passivação pode formar uma película protetora na superfície da camada de cromagem para melhorar ainda mais sua resistência à corrosão.

● Tratamento térmico: Em alguns casos, para eliminar o estresse dentro da camada de cromagem e evitar que ela rache durante o uso, a camada de cromagem pode ser submetida a têmpera de baixa temperatura ou outras formas de tratamento térmico. A temperatura do tratamento térmico é geralmente controlada entre 150-200 graus Celsius e o tempo é de 1-2 horas.

● Inspeção e teste: Finalmente, a espessura, dureza, adesão e acabamento de superfície da camada de cromagem precisam ser testados de forma abrangente. Os métodos de detecção comumente usados incluem medidor de espessura magnético para medir espessura, testador de microdureza para medir dureza e teste de adesão. Após passar no teste, o rolo industrial pode ser colocado em uso.

Quais são os requisitos técnicos para cromagem?

Espessura do revestimento

A espessura da camada de cromagem é geralmente entre 10-500 microns, dependendo dos requisitos reais da aplicação. A cromagem mais espessa proporciona maior resistência ao desgaste e à corrosão, mas também aumenta o custo e a dificuldade de processamento.

Requisitos de dureza

A dureza dos revestimentos de cromo duro geralmente varia de 800 a 1000 Vickers (HV). Essa alta dureza pode efetivamente melhorar a resistência ao desgaste e a resistência à pressão do rolo. Em aplicações práticas, escolher a dureza apropriada pode garantir a operação estável do rolo sob condições de alta carga e alto atrito.

qualidade da superfície

A qualidade da superfície da camada de cromagem afeta diretamente o efeito de uso do rolo. A superfície deve ser lisa e uniforme, sem bolhas, rachaduras ou descascamento óbvios. A camada de cromagem com alto acabamento de superfície pode melhorar a vida útil e a eficiência de produção do rolo.

Quais são os problemas e soluções comuns durante o processo de cromagem?

Revestimento irregular

● Problema: A espessura da camada de cromagem é irregular, resultando em baixa resistência ao desgaste em algumas áreas.

● Solução: Verifique se o fluxo de líquido no tanque de galvanoplastia é uniforme e garanta a uniformidade da distribuição de corrente. A limpeza e a preparação devem ser completas para evitar superfícies de substrato irregulares que afetem a uniformidade do revestimento.

Má adesão do revestimento

● Problema: A adesão entre a camada de cromagem e o material de base é insuficiente, fazendo com que a camada de cromagem descasque.

● Solução: Certifique-se de que a superfície do substrato esteja completamente limpa e pré-tratada para remover todos os óxidos e contaminantes. Verifique se o processo de galvanoplastia atende aos padrões e certifique-se de que a adesão do revestimento atenda aos requisitos.

Dureza insuficiente do revestimento

● Problema: A camada de cromagem não é dura o suficiente, resultando em baixa resistência ao desgaste do rolo.

● Solução: Ajuste a densidade de corrente e o tempo de galvanoplastia durante o processo de galvanoplastia para garantir que a dureza da camada de cromagem atenda aos requisitos. A dureza pode ser aumentada aumentando a quantidade de cromo depositado ou por tratamento térmico.

Quais são as precauções de segurança para cromagem?

Tratamento da solução de galvanoplastia

A solução de galvanoplastia contém uma certa concentração de compostos de cromo, que são prejudiciais ao corpo humano e ao meio ambiente. Equipamentos de proteção apropriados, como luvas, óculos de proteção e roupas de proteção, devem ser usados durante a operação para evitar contato direto com a solução de galvanoplastia.

Manutenção de equipamentos de galvanoplastia

O equipamento de galvanoplastia pode apresentar mau funcionamento ou desgaste durante o uso a longo prazo. Inspecione e faça a manutenção regular dos tanques de galvanoplastia, fontes de corrente e outros equipamentos relacionados para garantir a operação adequada e evitar acidentes.

eliminação de resíduos

Os resíduos e produtos químicos gerados durante o processo de cromagem precisam ser processados de acordo com as regulamentações de proteção ambiental para evitar poluição ambiental. As regulamentações locais de descarte de resíduos devem ser seguidas para garantir o descarte seguro de resíduos.