Como fabricar rolos industriais de carboneto de tungstênio?

Rolos de carboneto de tungstêniosão ferramentas importantes na moderna indústria de processamento de metais, especialmente nas áreas de fundição de aço, laminação, processamento de plásticos, etc. Os rolos de carboneto de tungstênio são amplamente utilizados em diversos laminadores devido à sua alta dureza, alta resistência ao desgaste e excelente estabilidade térmica. A fabricação de rolos de carboneto de tungstênio envolve múltiplos aspectos, como seleção de materiais, projeto do processo e tecnologia de processamento. Este artigo discutirá em detalhes como fabricar rolos industriais de carboneto de tungstênio e analisará as principais etapas e requisitos técnicos.

O que é um rolo de carboneto de tungstênio?

Rolos de carboneto de tungstênio geralmente se referem a rolos feitos de materiais de carboneto cimentado (como ligas de tungstênio-cobalto, ligas de tungstênio-carbono, etc.). O carboneto cimentado possui excelente resistência ao desgaste, alta temperatura e corrosão, o que o torna extremamente eficiente e com longa vida útil no processamento de metais, especialmente nas áreas de laminação de aço e processamento de alumínio.

A aplicação do rolo de carboneto de tungstênio pode ser resumida nas seguintes categorias:

● Laminação de aço: o rolo de carboneto de tungstênio é frequentemente usado na laminação a quente, laminação a frio e produção de tubos de aço sem costura.

● Processamento de alumínio: o rolo de carboneto de tungstênio é cada vez mais amplamente utilizado no processo de laminação a quente e a frio do alumínio.

Processamento com altos requisitos de resistência ao desgaste: o rolo de carboneto de tungstênio é adequado para alguns processos com altos requisitos de resistência ao desgaste do rolo, como requisitos rigorosos de desgaste da superfície do rolo.

Quais são as opções de material para rolos de carboneto de tungstênio?

A tecnologia central dos rolos de carboneto de tungstênio reside na seleção do material. Os principais componentes dos materiais de carboneto cimentado são geralmente ligas de tungstênio, carbono, cobalto, níquel e outros elementos. Diferentes combinações de composições e diferentes processos de produção afetam o desempenho dos rolos de carboneto de tungstênio e, consequentemente, sua eficiência de processamento e vida útil. A seguir, abordaremos diversos materiais comumente utilizados em rolos de carboneto de tungstênio.

● Liga de tungstênio-cobalto: A liga de tungstênio-cobalto é um dos materiais mais utilizados em rolos de carboneto de tungstênio. O tungstênio é o principal componente do carboneto cimentado, com altíssima dureza e resistência ao desgaste; enquanto o cobalto é usado principalmente como ligante, com boa tenacidade e resistência a altas temperaturas. Ao controlar a proporção de tungstênio e cobalto, ligas com diferentes durezas e tenacidade podem ser obtidas para se adaptarem a diferentes condições de trabalho.

● Liga de tungstênio-carbono: a liga de tungstênio-carbono tem maior dureza, mas sua tenacidade é ligeiramente inferior à liga de tungstênio-cobalto e é usada principalmente em algumas aplicações de alta resistência ao desgaste.

● Liga à base de níquel: Em alguns ambientes de alta temperatura e alta pressão, a liga à base de níquel tem excelente resistência à corrosão e ao desgaste e é usada em alguns rolos especiais de carboneto de tungstênio.

● Outros materiais de liga: Com o avanço da tecnologia, alguns novos materiais de liga entraram gradualmente na fabricação de rolos de carboneto de tungstênio, como ligas à base de molibdênio, ligas de cromo, etc.

Qual é o processo de fabricação dos rolos de carboneto de tungstênio?

A fabricação de rolos de carboneto de tungstênio é um processo complexo, envolvendo múltiplas etapas, desde a seleção da matéria-prima até a inspeção dos rolos acabados. A seguir, as principais etapas da fabricação de rolos de carboneto de tungstênio.

1. Preparação do pó de liga

A fabricação de rolos de carboneto de tungstênio requer primeiramente a preparação de um pó adequado, geralmente obtido por meio da tecnologia de metalurgia do pó. A preparação do pó de carboneto cimentado é um elo fundamental na determinação da qualidade do produto final. Os métodos comuns de preparação de pó incluem:

● Moagem de esferas: Moagem de tungstênio, cobalto, carbono e outras matérias-primas em pó por meio de um moinho de esferas. Durante o processo de moagem de esferas, a uniformidade da composição da liga e o tamanho das partículas do pó precisam ser controlados para garantir o desempenho do metal duro final.

● Moagem por fluxo de ar: o pó é impactado e esfregado por um fluxo de ar de alta pressão para dispersá-lo ainda mais no tamanho de partícula necessário.

● Método de redução química: usado para preparar pó de tungstênio de alta pureza, pó de cobalto, etc. para garantir a pureza da composição da liga.

2. Mistura e prensagem de pó de liga

Após a preparação do pó de liga, os pós dos diferentes componentes precisam ser misturados com precisão, de acordo com os requisitos do projeto. O pó misturado será alimentado na máquina de prensagem e prensado em uma peça bruta com formato pré-determinado por alta pressão. Durante o processo de prensagem, a temperatura e a pressão precisam ser controladas com precisão para garantir que o pó de liga seja totalmente combinado e evitar a formação de poros e rachaduras.

3. Processo de sinterização

A peça prensada precisa passar pelo processo de sinterização para que sua densidade e dureza atinjam o nível necessário. O processo de sinterização consiste em difundir e fundir as partículas de pó por meio de tratamento de alta temperatura para formar uma estrutura densa de carboneto cimentado. A temperatura de sinterização geralmente fica entre 1400°C e 1600°C, e a atmosfera de sinterização geralmente é de hidrogênio ou argônio para evitar reações de oxidação.

Durante o processo de sinterização, a composição e a porosidade da liga mudam, sendo necessário controlar com precisão parâmetros como temperatura, atmosfera e tempo. A liga sinterizada apresenta boa densidade e alta dureza, estabelecendo a base para o processamento subsequente.

4. Desbaste e acabamento

Embora o rolo em bruto de carboneto de tungstênio sinterizado tenha dureza e densidade básicas, o formato e o tamanho ainda não atingiram os requisitos, portanto, desbaste e acabamento são necessários.

● Desbaste: principalmente por meio de torneamento, fresamento e outros métodos de processamento mecânico para remover o excesso de material e formar uma peça próxima ao formato final. Durante o desbaste, deve-se prestar atenção especial para evitar danos ao material causados por altas temperaturas ou operação inadequada.

● Acabamento: Por meio de técnicas de usinagem de precisão, como retificação e lapidação, as dimensões, o acabamento superficial e a dureza da superfície do rolo de carboneto de tungstênio atendem aos padrões finais. Durante o processo de acabamento, a seleção do líquido de arrefecimento e o ajuste dos parâmetros de usinagem são cruciais para a qualidade da usinagem.

5. Tratamento e reforço de superfície

Após o acabamento, a qualidade da superfície do rolo de carboneto de tungstênio geralmente precisa ser otimizada, especialmente sob certas condições de trabalho com altas cargas e velocidades. O tratamento de superfície é a chave para melhorar o desempenho do rolo. Os métodos comuns de tratamento de superfície incluem:

● Tratamento térmico: Por meio de novos processos de aquecimento e resfriamento em alta temperatura, a estrutura interna do rolo de carboneto de tungstênio é ajustada para melhorar sua dureza e resistência ao desgaste.

● Cementação: infiltra carbono na camada superficial para formar uma camada superficial de alta dureza, melhorando assim a resistência ao desgaste do rolo de carboneto de tungstênio.

● Tecnologia de revestimento: Alguns rolos de carboneto de tungstênio de alta qualidade são revestidos com uma camada de revestimento cerâmico metálico para melhorar a resistência à corrosão e ao desgaste.

6. Inspeção do produto acabado

Depois dorolo de carboneto de tungstênioé processado, precisa ser rigorosamente inspecionado para garantir que seu tamanho, dureza, qualidade da superfície, etc., atendam aos requisitos técnicos. Os itens comuns de inspeção incluem:

● Medição dimensional: use instrumentos de precisão para medir o diâmetro, comprimento, rugosidade da superfície, etc. do rolo de carboneto de tungstênio.

● Teste de dureza: use um testador de microdureza ou outros métodos de teste de dureza para garantir que o rolo de carboneto de tungstênio atinja a dureza projetada.

● Inspeção de superfície: verifique se há defeitos como rachaduras e poros na superfície.

● Teste de resistência ao desgaste: Teste a resistência ao desgaste do rolo por meio de testes de resistência ao desgaste em ambientes de trabalho simulados.

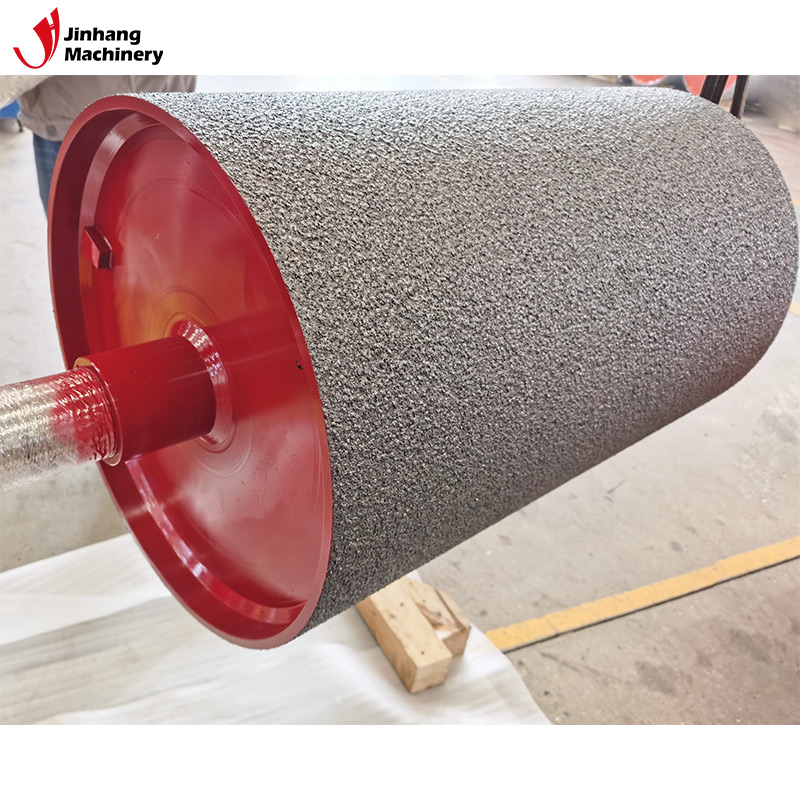

Procurando por rolos industriais acessíveis e de alta qualidade?

A JH Machinery oferece rolos personalizados, feitos com revestimentos de borracha, poliuretano ou carboneto de tungstênio, ideais para metalurgia, embalagens e testes automotivos. Utilizamos máquinas avançadas para garantir precisão e durabilidade. Nossa fábrica oferece quantidades flexíveis para pedidos, descontos para compras em grandes quantidades e preços competitivos diretamente da China. Seja nosso parceiro e tenha rolos com ótimo custo-benefício e excelente atendimento ao cliente.