Como reparar a superfície cromada danificada dos rolos industriais?

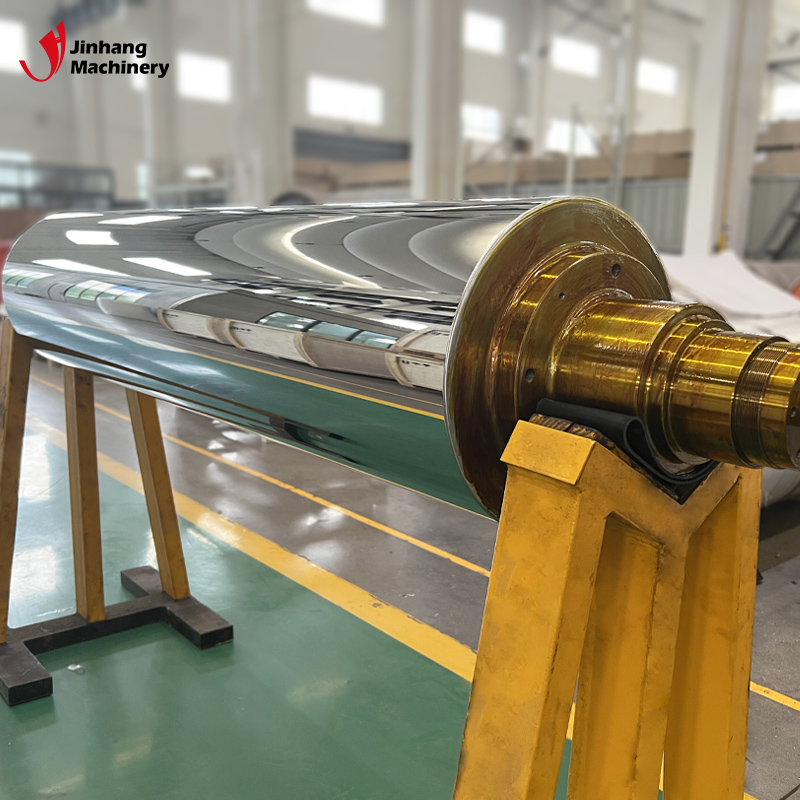

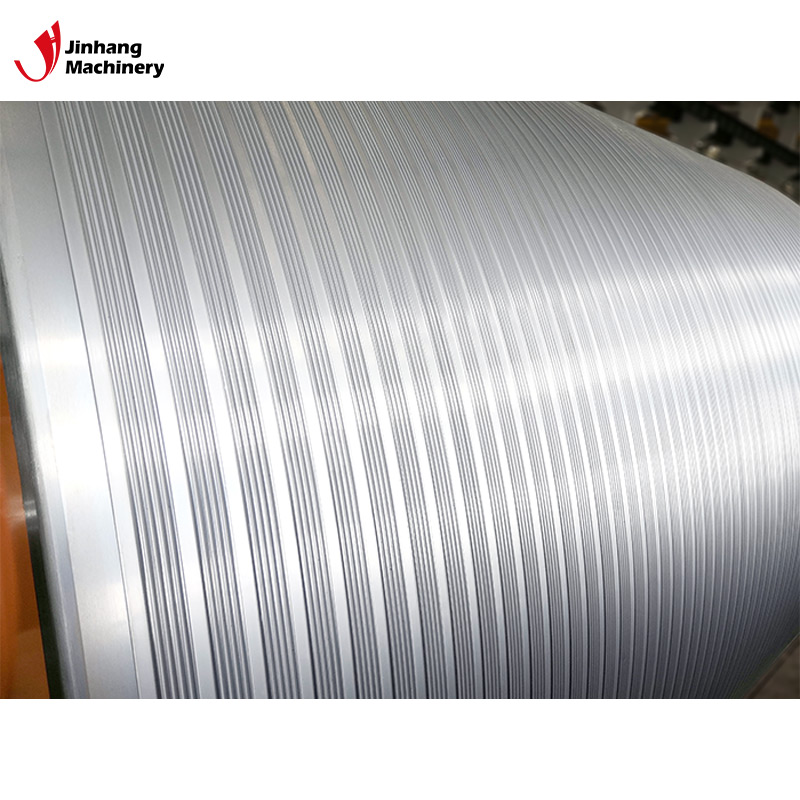

Rolos industriaissão um dos equipamentos essenciais na indústria de manufatura e são amplamente utilizados em muitas indústrias, como impressão, têxteis, processamento de metais, fabricação de papel e plásticos. Sua superfície é geralmente revestida com uma camada de cromo para aumentar a resistência ao desgaste, resistência à corrosão e dureza. No entanto, sob uso de alta intensidade a longo prazo, a superfície cromada pode ser danificada por desgaste, arranhões ou descascamento, o que não só afeta a eficiência de trabalho do equipamento, mas também pode levar a um declínio na qualidade do produto. Reparar a superfície cromada danificada de rolos industriais é um trabalho tecnicamente exigente, e os métodos e processos corretos precisam ser adotados para garantir que a superfície reparada seja restaurada ao seu nível de desempenho original.

Quais são as causas comuns de danos em superfícies cromadas?

Antes de discutir como reparar, precisamos primeiro entender as causas comuns de danos à superfície cromada. Isso ajudará a tomar medidas correspondentes durante o processo de reparo para evitar que problemas semelhantes aconteçam novamente.

Desgaste mecânico

O desgaste mecânico é uma das causas mais comuns de danos à superfície cromada. Os rolos industriais precisam suportar enorme pressão e atrito durante o processo de produção. O uso a longo prazo fará com que a camada de cromo na superfície se desgaste gradualmente e, eventualmente, exponha o substrato. O desgaste não só enfraquecerá o efeito protetor da camada de cromo, mas também pode causar danos mais sérios à superfície.

Arranhões e colisões

Durante a operação ou transporte, os rolos industriais podem ser arranhados ou colididos por objetos duros, resultando em arranhões ou buracos óbvios na superfície cromada. Esses arranhões não afetam apenas o acabamento da superfície, mas também podem se tornar pontos de concentração de estresse, que se expandirão ainda mais no uso subsequente e farão com que a camada de cromo caia.

Corrosão química

Embora a camada cromada tenha forte resistência à corrosão, a superfície cromada ainda pode ser corroída sob certos ambientes especiais, como condições de trabalho com pH alto ou gases corrosivos. Essa corrosão geralmente se manifesta como manchas, rachaduras ou furos na superfície e, em casos graves, pode até mesmo fazer com que grandes áreas da camada cromada caiam.

Estresse térmico

Quando rolos industriais são usados em ambientes de alta temperatura, pode ocorrer estresse térmico entre a camada cromada e o substrato devido a diferentes coeficientes de expansão térmica. Se esse estresse exceder a faixa de tolerância da camada de cromo, rachaduras aparecerão na superfície, levando ao descascamento da camada de cromo.

Adesão insuficiente da camada cromada

Às vezes, a adesão insuficiente da camada cromada também é uma das causas de danos à superfície. Isso pode estar relacionado ao processo de galvanoplastia inadequado, como limpeza incompleta da superfície do substrato e controle inadequado dos parâmetros de galvanoplastia. Quando a camada de cromo tem adesão insuficiente, a superfície cromada é propensa a cair ou descascar devido a forças externas ou mudanças ambientais.

Como reparar a superfície cromada danificada dos rolos industriais?

Passos para reparar a superfície cromada dos rolos industriais:

1. Inspeção e avaliação de superfície

2. Limpeza da superfície e remoção da camada danificada

3. Reparo de superfície e recromação

4. Polimento de superfície e passivação

5. Inspeção final e controle de qualidade

O reparo da superfície cromada danificada dos rolos industriais é um trabalho que exige uma operação precisa e geralmente inclui as seguintes etapas:

Inspeção e avaliação de superfície

Antes de iniciar o trabalho de reparo, é necessário primeiro conduzir uma inspeção e avaliação abrangentes dos danos superficiais do rolo industrial. O conteúdo da inspeção inclui o grau de desgaste, profundidade do arranhão, intervalo de corrosão e adesão da camada de cromo. Por meio dessas inspeções, a gravidade do dano pode ser julgada e o plano de reparo pode ser determinado.

● Inspeção visual: use uma lupa de alta potência ou um microscópio para inspecionar visualmente a superfície do rolo para determinar a distribuição de arranhões, rachaduras e áreas de desgaste.

● Medir a espessura: Meça a espessura da camada cromada com um instrumento de medição de espessura para determinar se o grau de desgaste excede a faixa de reparo.

● Teste de adesão: use o teste de arranhões ou outros métodos de teste para verificar a adesão da camada de cromagem e avaliar se há risco de queda.

Limpeza de superfície e remoção de camada danificada

Após confirmar o escopo do dano, a superfície do rolo industrial precisa ser limpa e a camada de cromagem danificada removida. Esta etapa é muito importante porque somente removendo completamente a camada danificada é que uma boa base pode ser estabelecida para o trabalho de reparo subsequente.

● Limpeza da superfície: Use produtos de limpeza químicos, como desengordurantes e agentes de decapagem, para limpar a superfície do rolo e remover óleo, óxidos e outras impurezas.

● Remoção da camada danificada: Remova a camada de revestimento de cromo danificada por meio de moagem mecânica ou dissolução química. A moagem mecânica geralmente é realizada usando lixa fina ou rodas de moagem, enquanto a dissolução química requer o uso de líquidos de dissolução especiais para remover a camada de cromo.

Reparo de superfície e recromação

Após remover a camada danificada, a superfície do rolo precisa ser reparada e re-cromada. Esta é a etapa central de todo o processo de reparo e está diretamente relacionada ao efeito após o reparo.

● Reparo do substrato: se a superfície do substrato estiver exposta e danificada devido à queda da camada de cromo, o substrato precisa ser reparado, como preencher buracos ou rachaduras com soldagem, materiais de enchimento, etc., para garantir que a superfície do substrato seja plana e lisa.

● Re-cromagem: A superfície do rolo reparado precisa ser re-cromada. O processo de re-cromagem é semelhante ao da cromagem inicial, incluindo tratamento de superfície, galvanoplastia e pós-tratamento. Durante o processo de galvanoplastia, a densidade de corrente, temperatura e tempo devem ser rigorosamente controlados para garantir que a camada de cromagem seja uniforme e firmemente fixada.

Polimento de superfície e passivação

Após a conclusão da recromagem, a superfície geralmente precisa ser polida para melhorar seu acabamento e resistência ao desgaste. Ao mesmo tempo, o tratamento de passivação adequado também pode aumentar a resistência à corrosão da camada de cromo.

● Polimento de superfície: Use uma máquina de polir para polir finamente a superfície do rolo para remover pequenos defeitos que podem ocorrer durante o processo de galvanoplastia, para que a superfície obtenha um efeito de espelho.

● Tratamento de passivação: O tratamento de passivação pode ser realizado por métodos químicos ou eletroquímicos para formar uma película densa de óxido na superfície da camada de cromo, melhorando ainda mais sua resistência à corrosão.

Inspeção final e controle de qualidade

Após a conclusão do trabalho de reparo, a superfície cromada do rolo industrial deve ser submetida à inspeção final e ao controle de qualidade. Esta etapa garante que a superfície do rolo reparado atenda aos requisitos de uso e possa ser colocada em produção normal.

● Inspeção de superfície: A inspeção visual e a medição da espessura são realizadas novamente para garantir que a uniformidade e a espessura da camada cromada atendam aos padrões.

● Teste de adesão: teste de adesão da camada cromada reparada para confirmar se ela pode suportar o estresse e o atrito em condições normais de trabalho.

● Teste funcional: De acordo com o uso real do rolo industrial, um teste funcional simulando condições de trabalho pode ser realizado para garantir que a resistência ao desgaste, a resistência à corrosão e a dureza da superfície do rolo atendam ao efeito esperado.

Quais são os cuidados para reparar a superfície cromada?

Ao reparar a superfície cromada danificada dorolo industrial, os seguintes pontos devem ser observados para garantir o efeito do reparo e a vida útil do rolo.

Garantir a integridade do substrato

Ao reparar a superfície cromada, a integridade do substrato é crucial. Se o substrato estiver severamente danificado ou tiver defeitos ocultos, mesmo que o cromo seja recoberto, a adesão da camada de cromo pode ser insuficiente, resultando em resultados de reparo insatisfatórios. Portanto, o substrato deve ser totalmente inspecionado e reparado antes do reparo.

Controle de parâmetros do processo de galvanoplastia

O controle dos parâmetros do processo de galvanoplastia tem um impacto direto na qualidade da camada de cromo reparada. Especialmente no processo de re-cromagem, a densidade de corrente, temperatura, tempo e composição do eletrólito precisam ser rigorosamente controlados para garantir a espessura e uniformidade da camada de cromo.

Evite polimento excessivo

Embora o polimento de superfície possa melhorar o acabamento, o polimento excessivo pode enfraquecer a espessura da camada de cromo e até mesmo fazer com que a camada de cromo fique muito fina localmente. Portanto, durante o processo de polimento, processos e ferramentas de polimento apropriados devem ser selecionados de acordo com requisitos específicos para evitar danos secundários à camada de cromo.

Escolha o tratamento de passivação apropriado

O tratamento de passivação é um meio importante para melhorar a resistência à corrosão da camada de cromo. Ao selecionar um agente de passivação, a composição química e os parâmetros de processo mais adequados devem ser selecionados de acordo com o ambiente de trabalho e os requisitos de uso do rolo para obter o melhor efeito de passivação.

A JH Machinery se destaca como uma fornecedora confiável de rolos industriais de alta qualidade. Fundada em 2001, nossa empresa é especializada na fabricação de produtos como rolos de espelho, rolos revestidos de cerâmica e rolos de borracha. Atendemos indústrias como a automotiva e a produção de baterias de lítio, oferecendo soluções personalizadas a preços competitivos. Faça uma parceria com a JH Machinery para sua próxima compra.