Quantas camadas de cromo os rolos de cromo industriais precisam?

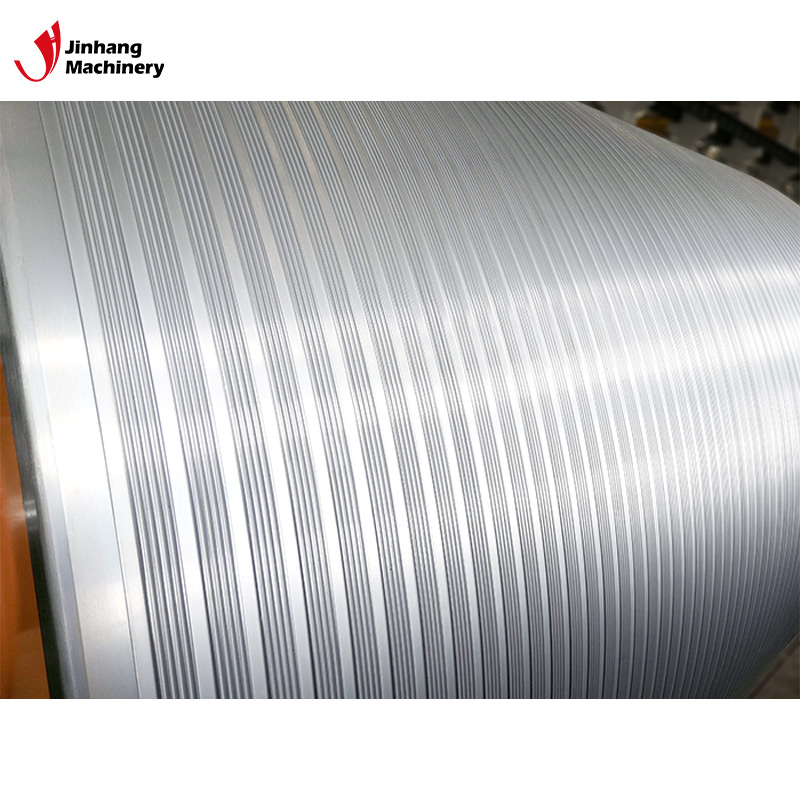

Rolos cromados industriaissão um componente mecânico essencial amplamente utilizado em uma variedade de indústrias, incluindo impressão, embalagem, papel, processamento têxtil e plástico. Sua principal função é fornecer uma superfície lisa que permita executar com eficiência tarefas de produção que exijam alta pressão, fricção e temperatura. A superfície do rolo de cromo é coberta com uma ou mais camadas de cromo por meio de um processo de galvanoplastia para melhorar sua resistência ao desgaste, resistência à corrosão e dureza. Se os rolos de cromo industriais precisam ser revestidos com múltiplas camadas de cromo e quantas camadas de cromo são necessárias é uma questão comum e importante.

Este artigo discutirá em detalhes o processo de galvanoplastia de rolos de cromo industriais, a função da camada de cromo, a espessura e os fatores que afetam o número de camadas de cromo.

O que é o processo de cromagem?

O processo de cromagem é cobrir uma camada de cromo metálico na superfície de um substrato (geralmente aço ou outro metal) por galvanoplastia para formar uma camada protetora dura, resistente ao desgaste e à corrosão. A cromagem pode ser dividida em dois tipos principais:

1. Cromagem decorativa:Este revestimento de cromo é geralmente fino, cerca de 0,0025 mm (0,1 mil), e é usado principalmente para embelezamento e proteção leve. É amplamente usado em peças automotivas, decoração de casa e equipamentos eletrônicos.

2. Cromagem funcional:A cromagem funcional, também conhecida como cromo duro, é usada principalmente para fins industriais. Seu revestimento mais espesso, geralmente entre 0,005 mm e 0,2 mm (5 a 200 mils), é usado para melhorar a resistência ao desgaste das peças, reduzir o atrito e fornecer resistência à corrosão. Os rolos de cromo industriais usam esse revestimento de cromo duro.

A galvanoplastia de cromo duro fornece proteção crítica para equipamentos industriais, estendendo sua vida útil enquanto melhora a eficiência da produção. No entanto, a espessura e o número de camadas de cromagem dura são parâmetros importantes que afetam sua eficácia.

Por que cromagem?

Em aplicações industriais, muitas superfícies de equipamentos precisam suportar desgaste de longo prazo, corrosão e ambientes de trabalho de alta pressão. O processo de cromagem fornece uma solução eficaz com as seguintes vantagens principais:

1. Resistência ao desgaste:O cromo tem alta dureza, o que pode melhorar significativamente a resistência ao desgaste da superfície do equipamento e reduzir o custo de manutenção causado pelo desgaste.

2. Resistência à corrosão:A superfície cromada tem forte resistência à oxidação e pode resistir efetivamente à corrosão causada por umidade, produtos químicos, etc., especialmente para equipamentos usados em ambientes úmidos ou químicos.

3. Baixo coeficiente de atrito:A superfície cromada é lisa e tem baixo coeficiente de atrito, o que é adequado para aplicações que exigem atrito reduzido, como rolos nas indústrias de impressão, têxtil e outras.

4. Bom desempenho em altas temperaturas:O revestimento de cromo tem boa resistência ao calor e pode manter seu desempenho em ambientes de alta temperatura sem deformação ou danos.

Portanto, a camada de cromagem dos rolos cromados industriais é uma garantia importante para assegurar a operação estável a longo prazo do equipamento, especialmente para aquelas peças mecânicas que trabalham sob alta pressão e condições de alto desgaste todos os dias.

Quantas camadas de cromo são necessárias para rolos cromados industriais?

A diferença entre cromagem de camada única e cromagem de várias camadas

No processo de produção real derolos cromados industriais, a camada de cromagem pode ser de camada única ou multicamadas, e a escolha específica depende do ambiente de aplicação do rolo e dos requisitos de desempenho necessários. Em termos gerais, a cromagem é dividida nas seguintes situações:

● Cromagem de camada única: Normalmente, os rolos cromados industriais são revestidos com uma camada de cromo, e a espessura é ajustada de acordo com os requisitos de uso. A cromagem de camada única já pode fornecer resistência ao desgaste e à corrosão bastante fortes, o que é adequado para a maioria das aplicações industriais.

● Cromagem multicamadas: Em alguns casos, várias camadas de cromagem podem ser necessárias para aumentar a durabilidade ou atender aos requisitos de um ambiente de trabalho específico. Este processo adiciona camadas adicionais de cromo com base na primeira camada de cromo para melhorar a dureza geral e a resistência à corrosão.

Fatores que afetam o número de camadas de cromagem

Então, como decidir se deve revestir uma única camada de cromo ou múltiplas camadas de cromo? Os seguintes fatores afetarão essa decisão:

1. Ambiente de uso:Se o rolo precisar ser usado em um ambiente extremamente severo, como exposição prolongada a substâncias corrosivas, como ácidos e álcalis fortes, ou operação em um ambiente de alta pressão e alta temperatura, várias camadas de cromagem podem ser necessárias para aumentar sua resistência à corrosão e ao desgaste.

2. Finalidade do rolo:Diferentes aplicações industriais têm diferentes requisitos para rolos cromados. Por exemplo, rolos de estampagem na indústria de impressão exigem suavidade de superfície e resistência ao desgaste extremamente altas, enquanto rolos usados na indústria siderúrgica exigem cromagem mais espessa para lidar com o impacto e o desgaste de máquinas pesadas. Portanto, em algumas aplicações de alta intensidade, várias camadas de cromagem podem ser necessárias para aumentar a proteção.

3. Custo e processo:A cromagem multicamadas aumenta a complexidade e o custo de tempo do processo de galvanoplastia, então, na maioria das aplicações, uma única camada de cromagem pode atender às necessidades. A cromagem multicamadas é frequentemente usada em condições industriais muito severas para melhorar o desempenho e a vida útil do equipamento.

Relação entre espessura de cromagem e número de camadas

O número de camadas de cromagem e a espessura não são uma correspondência um-para-um. A cromagem de camada única também pode ter espessuras diferentes, com espessuras comuns variando de 0,005 mm a 0,2 mm. Quanto mais espessa a espessura, mais forte a resistência ao desgaste e à corrosão. Geralmente, uma camada mais espessa de cromagem pode fornecer proteção suficiente.

No entanto, os requisitos de cromagem para certas aplicações específicas podem exigir um processo de cromagem multicamadas. Esse processo não aumenta a proteção aumentando a espessura de cada camada, mas aumentando a dureza e a durabilidade da camada de cromo por meio de múltiplas galvanoplastias para melhorar seu desempenho geral.

Qual é a espessura do revestimento de cromo dos rolos cromados industriais?

A espessura do revestimento de cromo dos rolos cromados afeta diretamente sua vida útil e função. Revestimentos de cromo com espessura insuficiente são facilmente desgastados ou corroídos, enquanto revestimentos excessivamente espessos podem fazer com que a superfície fique irregular, afetando o uso normal do equipamento. Portanto, a espessura do revestimento de cromo precisa ser projetada e controlada de acordo com os requisitos específicos da aplicação.

Requisitos de espessura de revestimento de cromo em diferentes indústrias

Dependendo do campo de aplicação, os requisitos de espessura do revestimento de cromo dos rolos cromados variam:

● Indústria de impressão: Para rolos na indústria de impressão, a superfície precisa ser extremamente lisa para garantir transferência de tinta uniforme e efeitos de impressão. Portanto, rolos cromados na indústria de impressão geralmente têm um revestimento de cromo mais fino (cerca de 0,005 mm a 0,015 mm) para fornecer resistência ao desgaste e suavidade suficientes.

● Indústria de processamento de plástico: Durante o processo de processamento de plástico, os rolos não só precisam ser resistentes ao desgaste, mas também precisam suportar altas temperaturas, de modo que a espessura do revestimento de cromo aumentará relativamente, geralmente entre 0,01 mm e 0,05 mm, para garantir que ele possa funcionar normalmente sob alta temperatura e alta pressão.

● Indústria de processamento de aço: Para rolos que manuseiam materiais pesados, a camada de cromo precisa ser mais espessa, geralmente entre 0,05 mm e 0,2 mm. Este tipo de equipamento requer resistência extremamente alta ao desgaste e à corrosão porque eles geralmente operam em ambientes de desgaste e corrosão de alta intensidade.

Riscos de muita ou pouca espessura

A espessura da camada de cromo precisa ser controlada com precisão. Muito fina ou muito grossa trará riscos diferentes:

● Camada de cromo muito fina: se a camada de cromo for muito fina, ela pode não fornecer resistência suficiente ao desgaste e à corrosão, causando danos rápidos à superfície do rolo, encurtando assim a vida útil do equipamento.

● Camada de cromo muito espessa: Camada de cromo muito espessa causará superfície irregular, afetando a suavidade e a função do rolo. Em casos extremos, revestimentos muito espessos também podem rachar ou descascar devido ao estresse térmico ou mecânico durante a operação.

Como manter o desempenho da camada cromada?

Inspeção e limpeza regulares dorolo cromadosuperfície é uma medida fundamental para manter seu desempenho. Tinta, produtos químicos e outras sujeiras industriais podem se acumular na superfície do rolo, causando danos à camada de cromo ou afetando sua função. É recomendado usar um agente de limpeza especial e um pano macio para limpar a superfície do rolo para evitar arranhões ou danos à camada de cromo. Em segundo lugar, os rolos cromados industriais devem evitar choques mecânicos e impactos de alta intensidade durante o uso, o que pode causar rachaduras ou descascamento da camada de cromo. O rolo deve ser mantido o mais estável possível durante a instalação e operação para reduzir a pressão física sobre a camada de cromo.

Embora a camada de cromo tenha boa resistência à corrosão para muitos produtos químicos, o contato prolongado com ácidos ou álcalis fortes ainda pode causar danos ao revestimento. Durante o manuseio químico, o rolo cromado deve ser mantido longe do contato direto com essas substâncias corrosivas tanto quanto possível. Se for inevitável, ele deve ser limpo imediatamente após o uso e protegido adequadamente. Além disso, a alta temperatura terá um impacto na camada de cromo. Embora a camada de cromo tenha boa resistência a altas temperaturas, ela ainda pode causar degradação do desempenho sob condições de temperaturas extremamente altas. Manter a temperatura operacional dentro da faixa de projeto do equipamento e evitar a exposição prolongada a ambientes além da faixa de temperatura ajudará a estender a vida útil da camada de cromo.

Conclusão

Os rolos cromados industriais desempenham um papel importante em muitas indústrias. A camada de cromo em sua superfície fornece excelente resistência ao desgaste, resistência à corrosão e desempenho de baixo atrito. Selecionar a espessura da camada de cromo apropriada e o número de camadas é essencial para garantir o desempenho do equipamento. A escolha entre cromagem de camada única e multicamadas depende dos requisitos específicos da aplicação e das condições ambientais.

Em aplicações práticas, a cromagem de camada única pode geralmente atender à maioria das necessidades industriais, mas em condições extremas, a cromagem multicamadas pode ser necessária para melhorar o desempenho da proteção. A espessura da camada de cromagem precisa ser controlada precisamente de acordo com os padrões da indústria e o ambiente de trabalho real para garantir que ela possa fornecer resistência ao desgaste e à corrosão suficientes.